前言:

近年來,隨著新能源政策的利好和社會資本的涌入,新能源行業(yè)特別是動力電池制造企業(yè)如雨后春筍般不斷生長。怎么建設(shè)和規(guī)劃好一個全新的新能源鋰電池檢測實驗室是許多新能源制造關(guān)聯(lián)企業(yè)的痛點。新能源鋰電池實驗室不同于其他家用電器、燈具照明或汽車電子產(chǎn)品實驗,由于鋰電池在試驗過程存在的不確定性和危險性,鋰電池可能會產(chǎn)生有毒有害廢氣、冒煙、明火、甚至出現(xiàn)爆za、溶液飛濺等情況,這些問題可能導(dǎo)致環(huán)境空氣污染、設(shè)備損壞、實驗人員受傷,甚至對人身財產(chǎn)造成巨大損失。因此,無論鋰電池試驗室規(guī)模大小,都有必要在新能源電池實驗室的場地建設(shè),設(shè)備購置,以及日常的運營成本給予充分的重視和了解。DELTA德爾塔儀器專注于新能源電池實驗室的規(guī)劃、建設(shè)和相關(guān)檢測設(shè)備的研發(fā)、設(shè)計和制造,我們深深體會到試驗室的籌建費用和運營費用之高昂,我們也一直在為用戶思考研究電池實驗室場地建設(shè)、整體布局設(shè)計、降低試驗運營成本和管理成本的辦法。

一、鋰電池實驗室設(shè)計依據(jù)及設(shè)備部署:

1、依據(jù)標準規(guī)范:滿足GB/T 32146.2-2015《檢驗檢測實驗室設(shè)計與建設(shè)技術(shù)要求 第2部分:電氣實驗室》標準規(guī)范要求設(shè)計。

實驗室主要用于鋰電池強制性安全檢查試驗,提供穩(wěn)定可靠的環(huán)境條件。為了評估電池在存儲、運輸、誤用和濫用等情況下,是否會引發(fā)過熱、明火、爆za、有害氣體溢出、人員安全等情況,由此應(yīng)運而生的電池安全檢測標準有:標準(IEC 62660、IEC62133)、歐盟標準(EN62133、EN60086)、中國標準(GB31241-2014)、美國標準(SAE UL)、日本標準(JIS),針對新能源鋰電池應(yīng)用較為廣泛的標準是UN 38.3、GB/T31467.3-2015、GB/T 31485-2015、SAND 2005-3123、UL1642、UL2054、UL2580、JIS C 8711、JIS C8714、JIS C 87115、ISO 16750、ISO 12405、SAE J2464。電池標準針對的檢測項目,大體可分為電性能適應(yīng)性、機械適應(yīng)性和環(huán)境適應(yīng)性測試三大類的檢測。

1)電性能適應(yīng)性:包括電池工況容量、各種倍率的充放電性能、過充性能、過放性能、短路性能、絕緣性能、自放電特性、電性能壽命等。其中過充、過放、短路的實驗過程風險較大,可能會存在明火爆za等劇烈現(xiàn)場。

2)機械適應(yīng)性:加速度沖擊、機械振動、模擬碰撞沖擊、重物沖擊、自由跌落、電池包翻轉(zhuǎn)、洗滌試驗、擠壓和鋼針穿刺等。其中鋼針針刺和擠壓的實驗過程風險較大,可能會存在明火爆za等劇烈現(xiàn)場。

3)環(huán)境適應(yīng)性:熱濫用(熱沖擊)、溫濕度循環(huán)、高低溫循環(huán)、冷熱沖擊、溫度驟變、真空負壓測試、鹽霧試驗、浸水試驗、海水浸泡和明火焚燒等。其中明火焚燒實驗過程風險較大,可能會存在爆za的情況。

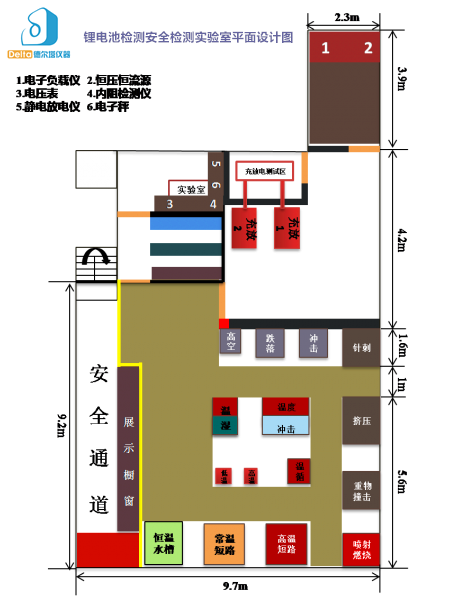

2、實驗室設(shè)備布局:

在實驗室建設(shè)初期規(guī)劃實驗室,既可以降低實驗操作風險,同時也能系統(tǒng)的形成檢測能力,通常具有完整測試能力的電池檢測實驗室,可規(guī)劃成如下功能分區(qū):

1)電性能檢測區(qū),此區(qū)域主要涉及的儀器是充放電機柜、內(nèi)阻測試儀、絕緣強度測試儀、絕緣電阻測試儀、數(shù)據(jù)采集設(shè)備等,由于電池的實測容量與測試溫度有關(guān),因此應(yīng)對此區(qū)域的溫度、濕度進行控制。

2)機械性能測試區(qū),此區(qū)域主要涉及的儀器包括充放電機柜、振動試驗臺、沖擊碰撞試驗臺、翻轉(zhuǎn)試驗臺、三綜合實驗臺,由于設(shè)備質(zhì)量重、體積大、噪音大,且部分檢測設(shè)備需要下挖,因此此區(qū)域多放置在一樓,做好隔音和隔震措施。

3)環(huán)境測試區(qū),此區(qū)域主要完成溫度、濕度、老化、熱分析等實驗,涉及的儀器包括充放電機柜、高低溫箱、負壓箱、溫濕度實驗箱、熱分析儀、數(shù)據(jù)采集設(shè)備等,此區(qū)域需要24h連續(xù)長時間工作,因此容易出現(xiàn)麻痹大意導(dǎo)致安全事故。

4)輔助功能區(qū),可根據(jù)實際需要進行配置,包括樣品室(放置測試前后的電池樣品)、庫房(放置閑置線纜、工具等)、辦公室、會議室、休息區(qū)等。樣品室存放電池樣品,需要頻繁檢查電池狀態(tài)。

5)電池安全測試區(qū),此區(qū)域開展的測試均帶有危險性,包括樣品不成熟導(dǎo)致的風險以及測試本身的風險,包括的測試項目:跌落、針刺、擠壓、燃燒、過充、過放、短路、浸水、海水浸泡、高溫充放電等項目,涉及的設(shè)備包括充放電機柜、跌落試驗臺、針刺試驗機、擠壓試驗機、燃燒試驗機、短路試驗機、浸泡設(shè)備、高溫箱等。由于此區(qū)域著火爆za概率較高,因此需要建設(shè)行之有效的尾氣排放和處理措施,以避免對環(huán)境的影響。

注意:GB/T 31467.3-2015(電動汽車用鋰離子動力蓄電池包和系統(tǒng) 第3部分 安全性要求與測試方法)以及GB/T 31485-2015(電動汽車用動力蓄電池安全要求及試驗方法)標準部分試驗項目適用。

二、鋰電池實驗室測試程序:

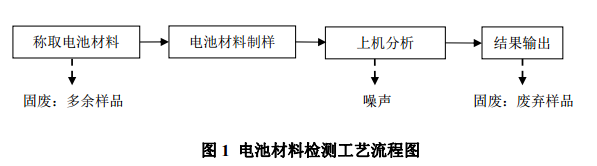

1. 電池材料檢測

電池材料的測試主要為材料的組成、結(jié)構(gòu)、性能測試,所有測試過程都不涉及任何化學處理步驟,均屬于儀器分析,測試的全過程不產(chǎn)生對環(huán)境有害的物質(zhì)。zui終產(chǎn)生的廢棄樣品及未測試的多余樣品均交還送檢單位。

工藝流程簡述:稱取電池材料—電池材料制樣—上機分析—結(jié)果輸出。

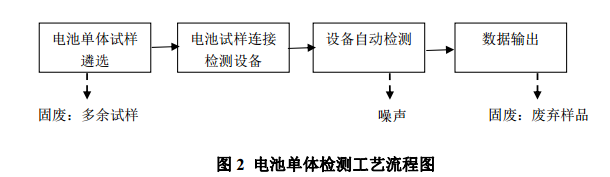

2、電池單體常規(guī)測試、電性能、安全性能和失效性能、可靠性檢測

電池單體常規(guī)測試包括外觀、極性、尺寸和質(zhì)量,涉及到目檢、電壓表檢測、量具和衡器檢測手段,四種測試項目都不涉及任何化學處理步驟,均不產(chǎn)生任何環(huán)境有害物質(zhì)。電池單體電性能測試包括放電容量、倍率、循環(huán)壽命,涉及到的設(shè)備有電池充放電性能測試儀和電池模塊充放電性能測試儀,以上兩種設(shè)備基于電化學原理進行檢測,都不涉及任何化學處理步驟,測試過程中不產(chǎn)生任何環(huán)境有害物質(zhì)。

電池單體安全性能測試包括過充、過放、短路、跌落、高低溫、針刺、擠壓多項,涉及到針刺機、擠壓機、跌落臺、高低溫箱和過充過放設(shè)備,所有的測試項目都在測試設(shè)備內(nèi)執(zhí)行,同時操作人員按照國標要求配備有嚴格的防護措施,測試過程都不涉及任何化學處理步驟。測試結(jié)束后產(chǎn)生的失效電池交由送檢單位回收處理,對環(huán)境不產(chǎn)生影響。電池單體可靠性測試主要包括循環(huán)壽命 、不同倍率放電特性、不同溫度放電特性、充電特性、自放電特性、不同溫度自放電特性、存貯特性、過放電特性、不同溫度內(nèi)阻特性、高溫測試、溫度循環(huán)測試、跌落測試、振動測試、容量分布測試等,以上測試涉及到的設(shè)備主要為電性能測試儀和部分安全性測試設(shè)備,電化學性能測試設(shè)備基于電化學原理對電池進行電性能檢測, 測試過程都不涉及任何化學處理步驟, 不產(chǎn)生化學反應(yīng),不產(chǎn)生對環(huán)境有害的物質(zhì)。

電池單體失效分析和電池模型分析在上述可靠性檢測、安全性檢測、常規(guī)檢測及化學組成檢測等基礎(chǔ)上開展,檢測過程都不涉及任何化學處理步驟,不產(chǎn)生化學反應(yīng)。對環(huán)境不造成污染。

工藝流程簡述:電池單體試樣遴選—電池試樣連接檢測設(shè)備—設(shè)備自動檢測—數(shù)據(jù)輸出。

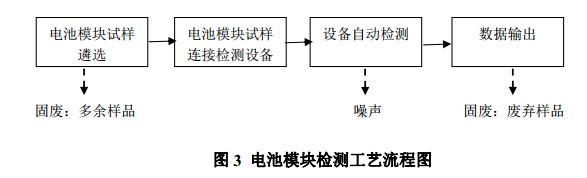

3. 電池模塊常規(guī)測試、電性能、安全性能和失效性能、可靠性檢測

電池模塊常規(guī)測試包括外觀、極性、尺寸和質(zhì)量,涉及到目檢、電壓表檢測、量具和衡器檢測手段,四種測試項目都不涉及任何化學處理步驟,均不產(chǎn)生任何環(huán)境有害物質(zhì)。電池模塊電性能測試包括放電容量、倍率、循環(huán)壽命,涉及到的設(shè)備有電池充放電性能測試儀和電池模塊充放電性能測試儀,以上兩種設(shè)備基于電化學原理進行檢測,都不涉及任何化學處理步驟,測試過程中不產(chǎn)生任何環(huán)境有害物質(zhì)。

電池模塊安全性能測試包括過充、過放、短路、跌落、高低溫、針刺、擠壓多項,涉及到針刺機、擠壓機、跌落臺、高低溫箱和過充過放設(shè)備,所有的測試項目都在測試設(shè)備內(nèi)執(zhí)行,同時操作人員按照國標要求配備有嚴格的防護措施,測試過程都不涉及任何化學處理步驟。測試結(jié)束后產(chǎn)生的失效電池模塊交由送檢單位回收處理,對環(huán)境不產(chǎn)生影響。電池模塊可靠性測試主要包括循環(huán)壽命 、不同倍率放電特性、不同溫度放電特性、充電特性、自放電特性、不同溫度自放電特性、存貯特性、過放電特性、不同溫度內(nèi)阻特性、高溫測試、溫度循環(huán)測試、跌落測試 、振動測試、容量分布測試等,以上測試涉及到的設(shè)備主要為電性能測試儀和部分安全性測試設(shè)備,電化學性能測試設(shè)備基于電化學原理對電池進行電性能檢測, 測試過程都不涉及任何化學處理步驟, 不產(chǎn)生化學反應(yīng),不產(chǎn)生對環(huán)境有害的物質(zhì)。

電池模塊失效分析和電池模型分析在上述可靠性檢測、安全性檢測、常規(guī)檢測及化學組成檢測等基礎(chǔ)上開展,檢測過程都不涉及任何化學處理步驟,不產(chǎn)生化學反應(yīng)。對環(huán)境不造成污染。

工藝流程簡述:電池模塊試樣遴選—電池模塊試樣連接檢測設(shè)備—設(shè)備自動檢測—數(shù)據(jù)輸出。

4. 電池系統(tǒng)常規(guī)性能、電性能、安全性能和失效性能檢測、可靠性檢測

電池系統(tǒng)常規(guī)測試包括外觀、極性、尺寸和質(zhì)量,涉及到目檢、電壓表檢測、量具和衡器檢測手段,四種測試項目都不涉及任何化學處理步驟,均不產(chǎn)生任何環(huán)境有害物質(zhì)。電池系統(tǒng)電性能測試包括放電容量、倍率、循環(huán)壽命,涉及到的設(shè)備有電池充放電性能測試儀和電池模塊充放電性能測試儀,以上兩種設(shè)備基于電化學原理進行檢測,都不涉及任何化學處理步驟,測試過程中不產(chǎn)生任何環(huán)境有害物質(zhì)。

電池系統(tǒng)安全性能測試包括過充、過放、短路、跌落、高低溫、針刺、擠壓多項,涉及到針刺機、擠壓機、跌落臺、高低溫箱和過充過放設(shè)備,所有的測試項目都在測試設(shè)備內(nèi)執(zhí)行,同時操作人員按照國標要求配備有嚴格的防護措施,測試過程都不涉及任何化學處理步驟。測試結(jié)束后產(chǎn)生的失效電池系統(tǒng)交由送檢單位回收處理,對環(huán)境不產(chǎn)生影響。電池系統(tǒng)可靠性測試主要包括循環(huán)壽命、不同倍率放電特性、不同溫度放電特性、充電特性、自放電特性、不同溫度自放電特性、存貯特性、過放電特性、不同溫度內(nèi)阻特性、高溫測試、溫度循環(huán)測試、跌落測試、振動測試、容量分布測試等,以上測試涉及到的設(shè)備主要為電性能測試儀和部分安全性測試設(shè)備,電化學性能測試設(shè)備基于電化學原理對電池進行電性能檢測, 測試過程都不涉及任何化學處理步驟, 不產(chǎn)生化學反應(yīng),不產(chǎn)生對環(huán)境有害的物質(zhì)。

電池系統(tǒng)失效分析和電池模型分析在上述可靠性檢測、安全性檢測、常規(guī)檢測及化學組成檢測等基礎(chǔ)上開展,檢測過程都不涉及任何化學處理步驟,不產(chǎn)生化學反應(yīng)。對環(huán)境不造成污染。

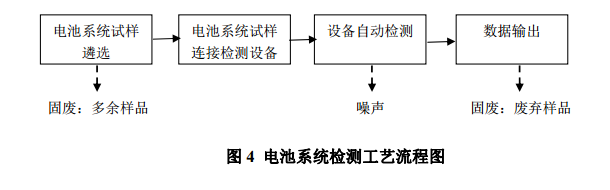

工藝流程簡述:電池系統(tǒng)試樣遴選—電池系統(tǒng)試樣連接檢測設(shè)備—設(shè)備自動檢測—數(shù)據(jù)輸出。

5、由于新能源鋰電池能量高度集中,且密集安裝,因此即便是正常的試驗測試(如各種充放電性能、高空模擬),也可能因誤操作導(dǎo)致危險,下面列舉新能源鋰電池存在的潛在風險:

1)著火、燃燒、爆za

磷酸鐵鋰電池在電解液中添加過充添加劑非水有機體系的電解液具有低燃點的易燃性質(zhì),它在溫度升高的密閉電池體系內(nèi)極易和充放電過程中非常活躍的電極材料發(fā)生一連串催化放熱反應(yīng),從而引起熱失控。同時電解液和電極材料之間的副反應(yīng)伴有氣體產(chǎn)生,當電池內(nèi)壓力達到設(shè)定的閥值,泄爆閥開啟,并伴隨氣體泄放。如果電池內(nèi)部集聚溫度過高,與空氣種的氧氣的接觸的情況下引起有機電解液的燃燒,zui終導(dǎo)致電池的爆za。

電池檢測中的各種濫用實驗的實質(zhì),是通過各種手段使電池發(fā)生外部短路或內(nèi)部短路,引起正負材料和電解液的直接反應(yīng),電池溫度急劇升高。電池的散熱性和壓力的釋放能量決定了電池著火、燃燒或爆炸。對實驗現(xiàn)場的著火、燃燒、爆炸的防護,重點是保證試驗現(xiàn)場壓力要有足夠的釋放空間,防止燃燒擴展和壓力的突然釋放,可采取加固防爆殼體、快速壓力泄放、通過多傳感器融合技術(shù)進行預(yù)警檢測,以實現(xiàn)不爆炸貨弱能量的反應(yīng)。

2)有毒的氣體的排放

由于電解液含有有機溶劑,在安全檢測過程中,電解液的高溫氣化導(dǎo)致有毒的氣體的排放,通常有毒的氣體是通過電池泄爆閥打開后溢出,其氣味刺激。當被測樣品是大功率的新能源電池時,有毒的氣體的含量較多,且成分更為復(fù)雜,其排放問題更要注意,UL 2580規(guī)定了有毒的氣體釋放量的檢測要求。有毒的氣體的排放的防護重點,是加裝有害氣體檢測傳感器監(jiān)測有害氣體含量,加裝抽風裝置或無害化處理裝置將有毒的氣體抽離實驗室,避免操作人員與有害氣體的接觸。

3)漏液的污染性

電池在檢測過程中容易出現(xiàn)漏液,漏液會腐蝕設(shè)備和測試臺的外表面。應(yīng)加倍關(guān)注富液設(shè)計電池的這種危害。因此無論是在有意破壞的漏液,或是實驗過程意外泄露,都應(yīng)該關(guān)注人員防護、設(shè)備防護和測試環(huán)境防護。其防護重點是通過嚴格操作流程管理和規(guī)范,將漏液的腐蝕侵害降至zui低。

三、鋰電池實驗室——通風系統(tǒng)特點:

1、因鋰電池在做破壞性測試時可能會產(chǎn)生大量的煙霧或者燃燒廢氣,需要考慮到通風環(huán)保設(shè)施要求;系統(tǒng)所作用的通風設(shè)備較復(fù)雜,流量較大。通風設(shè)備在工作期間可根據(jù)實際須要控制使用數(shù)量,風機負載隨通風設(shè)備增減而變化。

2、系統(tǒng)控制采用各實驗室布點控制,即利用同系統(tǒng)的各通風設(shè)備的電動調(diào)風閥或在附近設(shè)置信號開關(guān),利用電動調(diào)風閥或信號開關(guān)輸送信號遠距離控制風機啟停。采用電動調(diào)風閥對通風設(shè)備進行流量調(diào)節(jié)。

3、采用在風機入口處加裝消聲器的方式對通風系統(tǒng)進行噪聲處理,對于電機功率小于4KW,A式傳動的風機采用橡膠減振,對于電機功率大于4KW,C式傳動的風機采用阻尼彈簧減振器減振。

4、因應(yīng)節(jié)能要求及實際需要,對全面排風系統(tǒng)P1及局部排風系統(tǒng)P3、P4、P5、P6系統(tǒng)功率≥4KW的通風系統(tǒng)采用變風量變頻控制系統(tǒng)控制。節(jié)約電能同時也可大大延長風機使用壽命。

5、因應(yīng)現(xiàn)代環(huán)保要求,根據(jù)廢氣類別對P4、P5、P6系統(tǒng)的排氣采用酸霧凈化塔、活性炭干附等進行環(huán)保治理。

6、實驗室的通風換氣次數(shù)取每小時10~20次。

7、支管內(nèi)風速取6~12m/s,干管內(nèi)風速取8~14 m/s。

8、通風設(shè)備設(shè)計風量:單臺1800*800*2350mm排毒柜設(shè)計排風量:1400~2100CMH; 單臺1500*800*2350mm排毒柜設(shè)計排風量:1100~1700CMH; 單臺500*500mm原子吸收罩設(shè)計排風量:800~1300CMH;單臺萬向排煙罩設(shè)計排風量;180~300CMH。

四、鋰電池實驗室——內(nèi)部裝飾

1、天花:

(1)實驗室、辦公室天花采用輕鋼龍骨吊600*600mm的鋁合金扣板天花。

(2)結(jié)合通風和機電要求,實驗室天花選用鋁合金扣板天花可以大幅度降低通風和機電施工難度和強度,也利于日后的正常維護和檢修。

(3)實驗室天花采用鋁合金扣板天花美觀,大方,無污染,還可以搭配其他一體化裝修完成整個裝修工程。

(4)實驗室天花采用鋁合金扣板天花可以有效的防霉、防潮。

(5)潔凈室采用彩鋼板天花板。

2、地面:

(1)實驗室地面按照甲方要求保留原有拋光磚地面600*600mm。

(2)拋光磚技術(shù)成熟,整潔,美觀,灰縫小,易于清潔。

(3)在裝修過程中,拋光磚的鋪設(shè)于辦公場所。

(4)拋光磚可承受多人辦公場所的磨損,維護后不變色不需打蠟拋光等繁復(fù)操作。

(5)洗滌室利用原有地面,節(jié)約成本。

(6)防滑地磚可以有效杜絕液積留在地板上對實驗室工作人員造成的不便。

3、墻體

(1)新砌墻身采用輕質(zhì)磚砌180mm厚磚墻,雙面批蕩面貼500*500拋光磚。

(2)采用其他墻體全部貼500*500拋光磚

(3 走廊用12mm厚鋼化玻璃做玻璃隔墻,踢腳線材質(zhì)選用拋光磚。

(4)采用玻璃間隔的設(shè)計使得開放式實驗成為一種可能。

(5)采用玻璃間隔的設(shè)計令人視野開闊,整體實驗室潔凈、明亮。

4、門窗

(1)實驗室統(tǒng)一采用12mm厚鋼化玻璃地彈簧門,增加實驗室通透性。按照規(guī)劃設(shè)計要求,分為900*2100mm、1200*2100mm、1500*2100 mm三種規(guī)格,根據(jù)具體情況,潔凈室的門為800*2100 mm。

(2)實驗室主通道入口用1500*2100mm鋼化玻璃雙面開門,外加電腦磁卡感應(yīng)門鎖(配10張卡)。

四、 實驗室注意事項:

實驗室設(shè)計之初就應(yīng)該全面性的考慮到被測試鋰電池出現(xiàn)爆za、燃燒、漏液等問題。

1.爆za前預(yù)警:由于電池起火爆za前會有很大的變化,可以傳感器充分檢測指標達到爆za前預(yù)警的目的。這些變化包括——溫度升高、電流突然增大、泄爆閥打開、有害氣體溢出等,其中溫度和電流是預(yù)警的重要指標,對相同規(guī)格的電池具有相似的指標,通過概率分布可形成較好的爆za預(yù)測。

2.爆炸過程控制:電池連鎖爆za是爆za過程控制的重點,通過切斷電流回路、降低爆za現(xiàn)場溫度、阻斷燃燒路徑、撤離著火源頭等方式,其中以切斷電流回路和干冰滅火方式zui為有效。既能起到控制火情,同時也保留了測試樣品。

3.污染物可回收:污染物包括固態(tài)污染物和氣體污染,通過電池回收罐收集固態(tài)污染物回收時,要避免二次危險。有害氣體的回收成本非常高昂,可根據(jù)實際情況酌情處理。

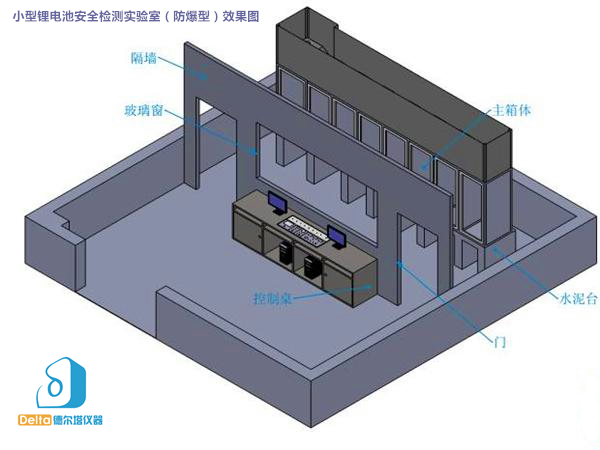

4.試驗室防爆系統(tǒng):房間內(nèi)安裝2個傳感探頭。測試單元放置在室外可隨時的監(jiān)測試驗室內(nèi)的氣體是否超標。報警系統(tǒng)分2級控制當?shù)?級報警時啟動聲音報警,此時不切斷電路。當濃度繼續(xù)升高時達到2級報警時報警器自動打開風閥啟動抽排風系統(tǒng)并切斷實驗室電源。防爆室內(nèi)部采用1.2mm厚的鋼板焊接而成,墻體可采用鋁塑板或其他材料支撐,整改防爆室具有耐火、防止爆za物飛出等功能。防爆門采用往里面推開的開門方式,必須具有防止沖擊波導(dǎo)致開門的問題,門上配置有防爆玻璃觀察窗,并且窗上焊接有鐵柱防止玻璃破裂。防爆室上空設(shè)置有鐵制的通風管道,其作用有二;1、當有燃燒、煙霧時,開啟風機抽風,2、主要用于泄放爆炸時的壓力。因此通風管道需要做寬,建議尺寸不小于500mm×600mm×870000mm。

5.每個防爆室配置有防爆燈,視頻監(jiān)控探頭。視頻監(jiān)控探頭對準被測物位置。每個防爆室的底部設(shè)置有設(shè)備的連線門洞:100mm×200mm;在高1000mm處也設(shè)置有直徑500mm的連線門洞,門洞的里面一側(cè)設(shè)置有鋼鐵擋板。防爆室作為樣品儲存室使用,并配置有小一匹分體式空調(diào)作為恒溫,外墻配置有直徑120mm的排氣扇。里面配置有消防煙感探頭。

6.充放電區(qū):設(shè)置有試驗臺,臺面分有儀器操作位置和樣品區(qū),樣品區(qū)四周及底面采用1.2mm不銹鋼板焊接;前面設(shè)置有開門;上方開孔,用于泄放用。也可以在上方加裝排氣管道。樣品區(qū)的側(cè)面開有直徑50mm的孔用于連接線。樣品區(qū)可放置定做的防爆箱。

7.消防要求:在人員操作區(qū)和樣品區(qū)設(shè)置有消防煙感探頭。

8.視頻監(jiān)控要求:共用七個視頻監(jiān)控探頭,五個用于防爆室,兩個用于沖放電區(qū),在防爆室外配置有視頻監(jiān)控顯示器,可在測試過程中查看到里面情況,并具有連接內(nèi)網(wǎng)功能,可便于在辦公室查看具體情況。空調(diào)恒溫功能:在人員操作區(qū)采用原來配置有的5匹空調(diào),另外在A防爆室加裝小一匹空調(diào)用于儲存室。

9.實驗室噪音:實驗室噪聲源主要為測試設(shè)備、風機等設(shè)備運行時產(chǎn)生的噪聲,其噪聲值約為 50~75dB(A)之間。

10.電氣控制柜及電氣連線,有*性的標志,并與圖紙相符,同時符合國家有關(guān)的標準。設(shè)備供電采用三相五線制供電。可靠地保護人身安全。測試系統(tǒng)應(yīng)增加電源切換開關(guān),能夠給各臺位提供不同頻率的電源(同時包括每臺的一路市電供電。試驗室有高溫保護裝置,具有過流、漏電保護、有保險絲。

五、鋰電池實驗室水電要求:

1.配備電源:3Φ5W 380V,50/60Hz;總功率約130KVA;

2.獨立地線:接地電阻≤4Ω;

3.給水:配管連接直徑Φ20 水壓≥0.15MPa,水質(zhì)潔凈無雜質(zhì);

4.排水:配管連接直徑Φ100。

六、實驗室測量系統(tǒng)精度:

1.所以控制值的準確度應(yīng)在以下范圍內(nèi)

2.電壓:±1.0%;

3.電流:±1.0%;

4.溫度: ±2℃;

5.時間:±1.0%;

6.尺寸:±1.0%;

7.容量:±1.0%。

七、鋰電池防爆實驗室典型設(shè)計應(yīng)用:

(測試系統(tǒng)綜合交鑰匙工程)

(電池整體實驗室正面)

(電池整體實驗室背面)

地址:廣東省東莞市大朗鎮(zhèn)松柏朗新園一路6號2棟101

東莞市高升電子精密科技有限公司(www.i2088.net)主營:電梯加減速度測試儀,限速器提拉力測試裝置

備案號:粵ICP備17051568號 總訪問量:268586 站點地圖 技術(shù)支持:環(huán)保在線 管理登陸